Manuel de montage et d’entretien

|

|

Manuel complet de Montage et d'entretien |

AVERTISSEMENT

La garantie donnée par DSC et son fabricant est donnée dans la mesure où les conditions de montage, d’emploi, et d’entretien des couronnes d’orientation sont respectées.

Afin d’obtenir les meilleures conditions de fonctionnement et de durée de service, la mise en œuvre et la maintenance d’une couronne d’orientation nécessite certaines précautions ou opérations particulières lors de son installation et au cours de son fonctionnement. Le manuel qui suit vous permettra de respecter ces conditions.

IMPORTANT

Dans le cas d’une demande de prise en garantie il est impératif de fournir un certificat de conformité de montage et le carnet d’entretien de l’engin.

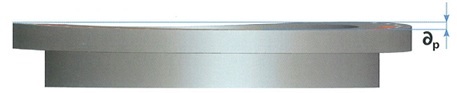

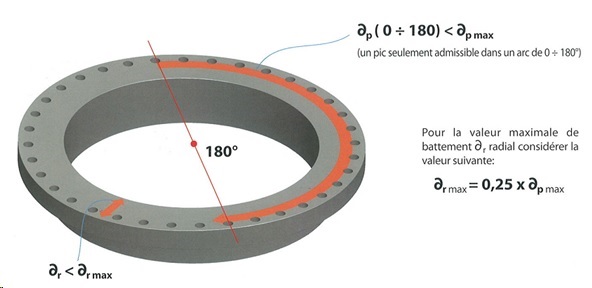

Contrôle de la planéité

Le roulement de base, bien que conçu pour résister aux contraintes maximales de compression et de flexion, conserve une élasticité intrinsèque due à sa géométrie, c’est-à-dire la section réduite confrontée au grand diamètre. Cette élasticité structurelle, avec la fixation à la structure de support par la boulonnerie, produit une adaptation de la couronne aux erreurs de planéité de la surface qui, non contenues dans certaines limites, peuvent provoquer des problèmes dans la phase de rotation.

Le tableau ci-dessous fournit les battements sur la planéité dans la direction circonférentielle et radiale, pour les roulements ayant des jeux standards.

|

Type de roulement |

DIAMETRE CERCLE DE ROULEMENT |

|||||

|

< 500 |

< 750 |

< 1000 |

< 1250 |

< 1500 |

< 2000 |

|

|

(mm) |

(mm) |

(mm) |

(mm) |

(mm) |

(mm) |

|

|

BILLES |

0,10 |

0,12 |

0,15 |

0,17 |

0,19 |

0,22 |

|

GALETS |

0,07 |

0,09 |

0,11 |

0,13 |

0,15 |

0,17 |

|

Type de roulement |

DIAMETRE CERCLE DE ROULEMENT |

||||

|

< 2500 |

< 3000 |

< 3500 |

< 4000 |

< 4500 |

|

|

(mm) |

(mm) |

(mm) |

(mm) |

(mm) |

|

|

BILLES |

0,25 |

0,30 |

0,35 |

0,40 |

0,50 |

|

GALETS |

0,19 |

0,23 |

0,25 |

0,30 |

0,35 |

Tableau des battements circonférentiels admissibles max en fonction du diamètre de roulement (pour des roulements à jeu réduit ou préchargés veuillez contacter le fabricant).

|

|

Préparation à l’installation de la couronne d’orientation

Les opérations préliminaires au positionnement de la couronne sur la structure de liaison (châssis, etc…) sont les suivantes et doivent respecter la séquence suivante :

- Nettoyer aux solvants chimiques et contrôler visuellement les surfaces de liaison des structures. Les surfaces doivent être sans bavures ou défauts d’usinage, par exemple à proximité des trous, ou de résidus de soudure, de peinture, etc…

- Contrôler les structures (ou châssis) (avec un comparateur ou un mesureur laser) de l’erreur maximale de planéité des surfaces de liaison suivant les valeurs limites indiquées en page 2. S’assurer que les structures du support sont conformes à ces prescriptions. Dans le cas où les tolérances ne pourraient pas être réalisées dans de bonne conditions, il est possible d’utiliser des résines de type Epoxy pour le ragréage des surfaces en contact. Plusieurs produits sont possibles suivant les dimensions et les types de défauts à compenser.

- Centrage : dans le cas où les efforts en direction radiale sont importants, en particulier si la couronne d’orientation est placée verticalement, il est nécessaire d’utiliser les centrages prévus à cet effet.

- Eliminer le revêtement huileux de protection des surfaces de la couronne et de la denture avec des solvants. Il est recommandé d’éviter le contact du solvant avec les joints à lèvre de la couronne pour ne pas le détériorer en favorisant ainsi les infiltrations.

Montage de la couronne d’orientation

Installation

- Pour fixer la couronne au châssis il faut tout d’abord placer son point faible dans la bonne position :

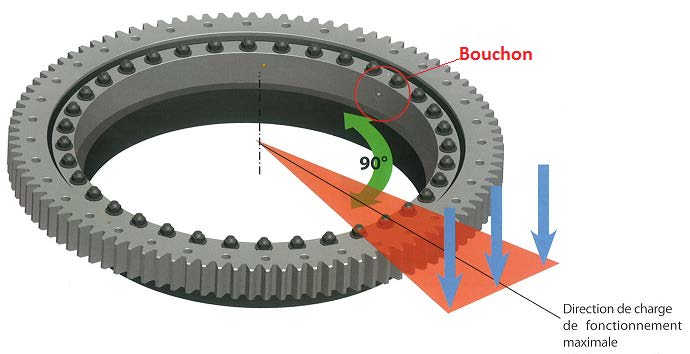

- Sur la bague non dentée : le repère du point faible doit être au niveau du bouchon de remplissage des éléments roulants. Dans ce cas la bague sera orientée avec le bouchon pour former un angle d’environ 90° dans la direction de l’effort de travail maximum (flexion et compression) de manière à solliciter au minimum le chemin de roulement sur ce point faible (écart de dureté).

- Sur la bague dentée : le repère du point faible est repéré par un marquage gravé directement dans l’acier par une lettre « S ». Dans ce cas la bague sera orientée avec le repère « S » pour former un angle d’environ 90° dans la direction de l’effort de travail maximum (flexion et compression) de manière à solliciter au minimum le chemin de roulement sur ce point faible (écart de dureté).

- Avant de serrer la boulonnerie de la bague intérieure, contrôler avec des rotations complètes que le roulement n’ait pas de points durs, puis fixer la boulonnerie de la bague selon les instructions de serrage en page 5.

- Fixer la bague dentée sur la deuxième structure et si nécessaire, placer le point faible, repéré par la lettre « S », à environ 90°de la position de charge maximale. Puis serrer la boulonnerie.